- +49 6834 - 9210 - 0

- info@ktp-online.de

-

Jetzt passenden Transportbehälter finden

Entdecken Sie unsere innovativen Produktlösungen und Verpackungs-Systeme. Finden Sie den passenden Behälter für Ihre Anforderungen.

Unsere Behältersysteme können durch eine Vielzahl von Ausstattungsmöglichkeiten auf Ihre Bedürfnisse zugeschnitten werden. Jetzt entdecken.

-

Trägersysteme

Die Lösung für Transport und Lagerung von Kleinladungsträgern (VDA) und Schaumbehältern (EPP/EPE).

-

Innenverpackungen

Individuell und maßgeschneidert – Zahlreiche Arten von Innenverpackungen können in KTP Behälter integriert werden.

-

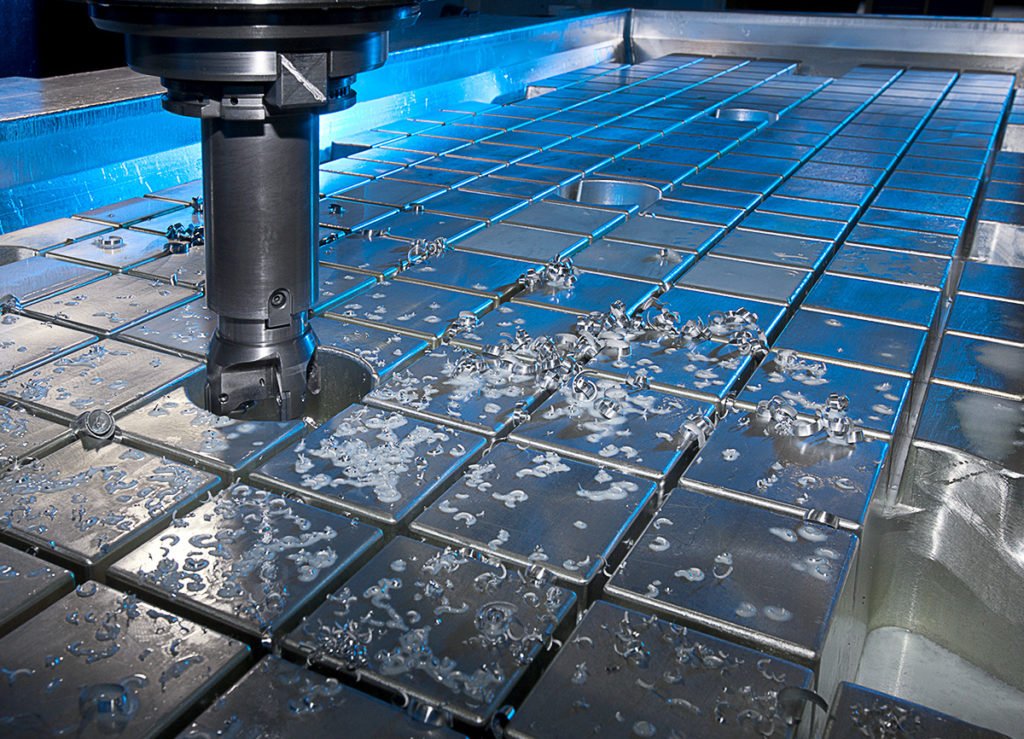

Sonderbehälter

Jeder Herausforderung gewachsen –

Wir entwickeln und produzieren Verpackungslösungen nach Maß.

-

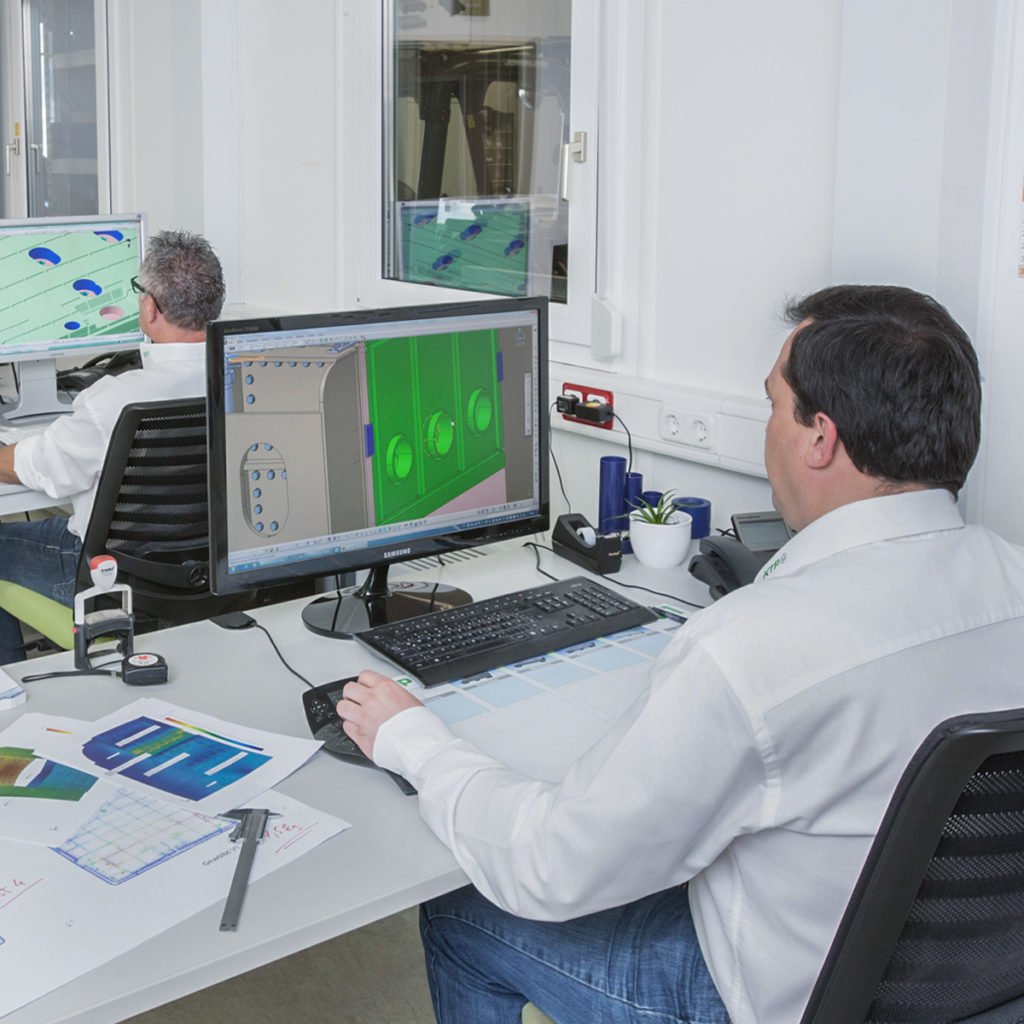

Lösungen & Service

Exzellenter Service ist für uns selbstverständlich – Entdecken Sie das KTP „Rundum-Sorglos-Paket“.

Wir begleiten Sie während des gesamten Prozesses: von der Bedarfsbestimmung über die Optimierung der logistischen Prozesskette bis hin zum After-Sales-Service. Wir sind für Sie da!

-

Branchen

Entdecken Sie die Vorteile unserer Systeme und Produktvarianten für Ihr Anwendungsgebiet.

Automotive

Industrielle Fertigung

Elektronik

Pharma-/Medizintechnik

Agrartechnik

Handel & Logistik Individuelle Produkte

für Ihre Branche und Ihre Anforderungen.